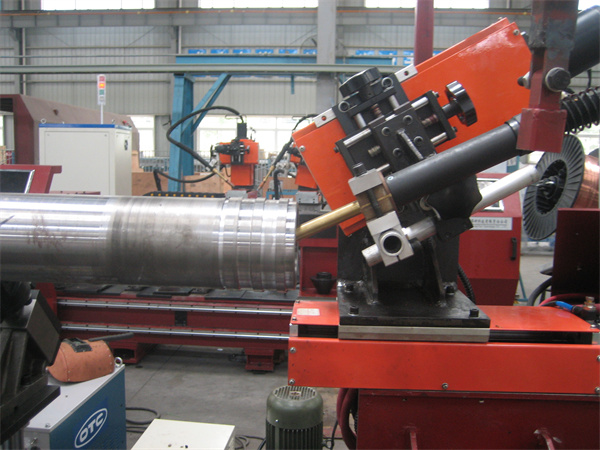

簡要介紹了堆焊技術的種類和注意事項。 從專業的角度來說,表面處理是指對材料表面進行改性,以獲得所需的性能和使用效果的過程。 堆焊的主要應用是修復零件。因此,為了使堆焊層發揮應有的作用,堆焊材料應該對母材有較小的稀釋。沉積速度快,堆焊性能好。另外,堆焊技術要求高質量、高效率、低稀釋率。 冷堆焊是堆焊技術的技術類型之一,也是一種比較成熟和容易掌握的技術。從專業角度講,采用高頻電火花放電原理,解決工件表面的缺陷和磨損問題,保證工件的完整性。 此外,冷焊堆焊的強化作用還可以強化工件,從而達到工件良好的耐磨性、耐熱性和耐腐蝕性,強化機械表面。 電渣堆焊也是堆焊的一種。另外,具體地,堆焊材料和基材采用導電渣的電阻熱熔來達到堆焊的目的。此外,整個過程中還會產生電弧。對于這種堆焊,關鍵是焊劑、焊接電源和磁控裝置。此外,還有一個工藝參數。 軋輥堆焊是在零件表面焊接一層具有特定性能的材料,以提高零件的耐磨性、耐熱性和耐腐蝕性。廣泛應用于冶金、礦山、電力、農業、石油等行業。軋輥堆焊作為一種經濟、快速的材料表面改性方法,越來越廣泛地應用于各工業部門的零件制造和維修。

軋輥表面檢查的注意事項: 1.質量檢測設備的外觀質量以磨床主動渦流檢測為主,其他檢測方法為輔。 2.在渦流檢測中,當信號異常時,缺陷的真實性和位置由磨床操作人員和檢測人員來判斷。3.如果振幅大于設定的靈敏度值,應進行目視檢查。在這種情況下,缺陷可以用肉眼看到。如果沒有目視缺陷,則根據X軸和Y軸顯示的部位進行第二次探傷和復驗。 4.如果信號異常,在該區域進行磁粉或浸泡和超聲波輔助檢測,以辨別缺陷的真偽,并使用超聲波對缺陷進行量化。 5.與各種輔助方法相比,磁粉檢測和超聲波檢測具有很好的實用性和可靠性。 檢查軋輥表面時應注意以上幾點。

分析了軋輥堆焊裂紋產生的原因。 1.噴焊合金硬度高,抗裂性差。如果合金中碳含量高,硅含量和硼含量也高,就能與其他合金元素形成合金化合物。類似的化合物硬度高,韌性差,容易開裂。如果對剛體過大的工件不采取有效措施,很容易產生裂紋。 2.工件是剛性的,假設合金的膨脹系數與基底金屬的膨脹系數大不相同。對于高硬度的工件,液態合金凝固時,拉應力會增大,超過合金的強度上限就會出現裂紋。 3.工件噴焊表面有缺陷。當工件噴焊表面存在裂紋、溝槽、鑄造砂眼等缺陷時,焊道容易在缺陷處形成應力集中,產生裂紋。 4.軋輥堆焊焊縫寬厚比小,焊縫本身抗裂性差。 5.軋輥堆焊前預熱和堆焊后冷卻的措施不正確。

燃氣用鋁合金襯塑PE管" width="160" height="152">

燃氣用鋁合金襯塑PE管" width="160" height="152"> 鋁合金襯PE-RT" width="160" height="152">

鋁合金襯PE-RT" width="160" height="152">